- HOME

- Das Produkt

- Das Basismaterial

- Technische Bedingungen

- Technologische Ausrüstung

- CAD CAM

- Laserphotoplotter

- CNC Bohren und Fräsen

- UV Laser Bohren und Fräsen

- Laser Tannlin TX PROi

- Der direkten Durchmetallisierung

- Vyplňování otvorů | Planarizer

- Vorbehandlung der Oberfläche

- Oberflächenbehandlungen

- Galvanische Prozesse

- direkte Exposition des Motivbelichtung

- Die Ätzung

- Der Lötsopplack und Bestückungsdruck

- Testen und Kontrolle

- Kontrollierte Impedanz

- Das Pressen von mehrlagigen Leiterplatten

- Konturbehandlungen

- Analytisches Labor

- PCB-Design

- Leiterplattenbestückung

- Das Geschäftsbedingungen

- Preisliste

- Kontakt

- kariéra

Vorbehandlung der Oberfläche

Mikroätzen

Ind den letzten Jahren steigen die Anforderungen auf die Temperaturbeständigkeit der Lötstoppmaske und auch die Beständigkeit gegen den hochaggresiven Umgebungen in den Einrichtungen des chemischen Goldes/Zinns. Die Grundanforderung auf die Qualität ist die Hafnung auf die Kupferoberfläche. Die ausreichende Adhesion wird durch die mechanische Bürsten oder durch die chemische Mitteln (Mikroätzen) verfügt. Bei der mechanischen Behandlung wird der Grundmaterial durch die Spannung stressiert, sehr dünne Platten können also mechanisch gar nicht behandelt werden. Die steigende Komplexität zusmammen mit den Anforderungen auf die Bearbeitung sehr dünnen Platten brachte uns zur Entscheidung die Einrichtung für die chemische Oberflächenbehandlung –Mikroätzen in unserer Firma einzuführen. Nach der Bewertung den erreichbaren Prozessen wählten wir den System MECetchBOND der japanischen Firma MEC aus. Dieses Verfahren zeichnet sich mit hoher Stabilität den Parametern über eine breite Prozessfenster aus und hat ein ausgezeichnetes Oberflächentopologie durch die Einstellung genau für Adhesion des Photoresists oder der Lötstoppmaske geeignet. Mikroätzen kann sogar das Schwarzen den inneren Lagen vollständig ersetzen. Für die Installation des Prozesses wurde die horizontale Anlage von dem geprüften, spanischen Lieferanten Lumiplast gewählt. Die Einführung der Metode und die Überprüfung den Prozessparametern erfolgte Problemlos, der Prozess ist seit 1.12.2009 im vollen Einsatz.

|

|

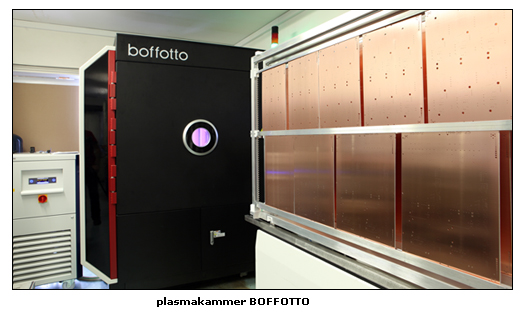

Die Aktivierung der Plattenoberfläche durch die Plasma

Das Plasma ist ein teilweise ionisiertes Gas bestehend aus Ionten, Elektronen, freien Radikalen und neutralen Zusätzen (Molekülen, Atomen etc.) in verschiedenen Quantenzuständen, über dessen gilt, dass seine Raumladung ungefähr gleich Null ist. Das Plasma wird auch als der vierte Massenzustand genannt. Diese Mischung von ionisierten Gasen ist stromleitend und hochreaktiv und reagiert spontan mit jedem Material. Genau das bietet die Voraussetzung für den in der Herstellung von Leiterplatten benutzten Plasmaprozess. Plasma ist fähig, die Inertmaterialien auch chemisch anzugreifen, es wird für die Aktivierung von Oberflächen auf Teflonbasis, für die Entfernung von Harzverschmieren aus den Bohrlöchern, für die Entfernung von Epoxiden und Polyamiden bei der Herstellung von flexiblen Leiterplatten oder Starr-Flex verwendet.

Typische Anlage für die Plasmabildung besteht aus vier primären Teilen: Vakuumkammer, Elektroden, Vakuumpumpe und RF-Quelle. In der Praxis wird zwischen zwei Elektroden ein Paneel der Leiterplatten eingebracht, im Kammer entsteht Vakuum (200-300 mBar) und danach wird es mit einer Gasmischung eingelassen. Die Elektroden werden durch die RF-Energie erregt und das initiiert das Plasma. Für einzelne Applikationen wird eine andere Zusammensetzung und Kombination der Gase N2, O2, CF4 und H2 verwendet. Auf einem Beispiel zeigen wir den Ablauf des Desmearing-Zyklus (Entfernung der Unreinigkeiten von der Plattenoberfläche und des Harzverschmieren von den Bohrlöchern). Die Platte wird zwischen die Elektroden gegeben und in der Kammer entsteht das Vakuum. Der erste Schritt ist die Gaskombination, die die Platten auf eine höhere Temperatur erhitzt. Die Platten reagieren dann besser mit dem gebildeten Plasma. Der nächste Schritt ist die Beifügung des CF4-Gases ins Plasmakammer. In diesem Moment beginnt die eigentliche Uneinigkeitenentfernung (Desmearing) von der Plattenoberfläche und von den Bohrwänden. Der Letzte Schritt ist die Plasmabildung aus reinem O2-Gas, das sämtliche Reste der Asche oder des Fluors nach den vergangenen Reaktionen entfernt.

|

Für die Herstellung von Leiterplatten aus Materialien auf Teflonbasis oder aus high Tg Materialien und für die Herstellung von Starr-Flex ist die Plasmaanwendung eine sichere Methode. Die Unreinigkeitenentfernung und die Aktivierung der Plattenoberfläche und des Inneren des Bohrloches sind chemisch oder anderweitig nicht oder schwierig möglich. Da der Plasma-Prozess softwaregesteuert ist, werden alle kritischen Parameter kontrolliert. Die RF-Quelle, Gasmenge und Temperatur werden vorgegeben und vorprogrammiert, womit dieser Prozess völlig wiederholbar mit gleichen Parametern ist.

Sitz der Gesellschaft :

Sitz der Gesellschaft :

Žateckých 1532/7

140 00 Praha 4, Česká republika

...karte...

Betriebsstätte :

Betriebsstätte :

Podnikatelska II 277

190 11 Praha 9, Česká republika

...karte...

tel: + 420 222 729 257, + 420 222 590 402

fax: + 420 222 724 032

email:

internet: